Ch18

Powder Metallurgy (粉末冶金)

- 優點

- 減少機械加工 elimination or reduction of machining

- 減少廢料產生 scrap is eliminated or reduced

- 高產率

- 複雜形狀

- 多種成份 wide composition variations

- 多種性質 wide property variations

- 缺點

- 強度較差 inferior strength property

- 器具和材料成本較高

- 形狀和尺寸的限制

- 燒結時尺寸變化 dimensional changes during sintering

- 密度變化

- 健康和安全性

- 四個步驟

- 粉末製造

- 混合

- 壓縮 compacting

- 燒結 sintering

- 粉末的重要性質(3顆粒 1表面 流動 密度 壓縮 格林)

- 顆粒形狀, 不規則的粉末在壓實時 壓胚的強度較大

- 顆粒大小, 細粉末的燒結性較好

- 顆粒尺寸分佈

- 表面材質

- 可流動性 flow rate

- 粉末可經流動而充滿模穴的情形

- the ease with which powder can be fed and distributed into a die

- 視密度 apparent density

- 每單位體積的重量

- the ability to fill available space with external pressure

- 可壓縮性 compressibility

- 壓縮前粉末與壓縮後物件的體積比

- effectiveness of applied pressure

- green strength

- 壓縮後的強度

- the strength of the pressed powder after compacting

- 影響PM成品的變數

- 粉末 type and size

- 潤滑劑 type and amount

- 擠壓壓力pressing pressure

- 燒結溫度和時間

- finishing treatment

- 粉末製造方法

- 霧化法 atomization

- 將低熔點金屬融化 以噴漆原理在氣流中噴射成極細的微粒(small droplets) 再冷卻固化

- 還原法 (chemical) reduction methoddeposition

- 用粉狀的金屬氧化物 在熔點下以與還原性的氣體接觸 deposition還原直接得到金屬粉末

- 鐵粉

- 電解堆積 Electrolytic deposition

- 於電解液中 鋼板作為陽極 不鏽鋼為陰極 通電後 電積鐵粉會沉積在陰極上 剝下後再加工

- 粉碎 pulveriztion

- 研磨 grind

- 熱解 thermal decomposition from particulae htdrides

- 溶液沉澱 precipitation from solution

- 金屬蒸氣 濃縮 condensation of vapors

- 預製合金粉末 prealloyed powders

- 用完全融化的合金製成

- 因純金屬混合時 燒結溫度在熔點以下 無法使純金屬變成合金

- 所以先製程合金後 再製成粉末

- Each powder particle can have desired alloy composition

- 霧化法 atomization

- 燒結 三步驟 (皆在無氧環境)

- burn off : 移除潤滑和黏著劑

- high temperature : 形成固體和結合

- cool period : 冷卻

- 等壓模造形 hot isostatic pressing

- 將粉末至於模中 在高溫環境用液壓或氣體加壓在粉末上

- 個處所受壓力相同 所以製品密度與強度很均勻

- 製造高密度產品

- high temperature metal deformation

- spray forming

- ceracon process

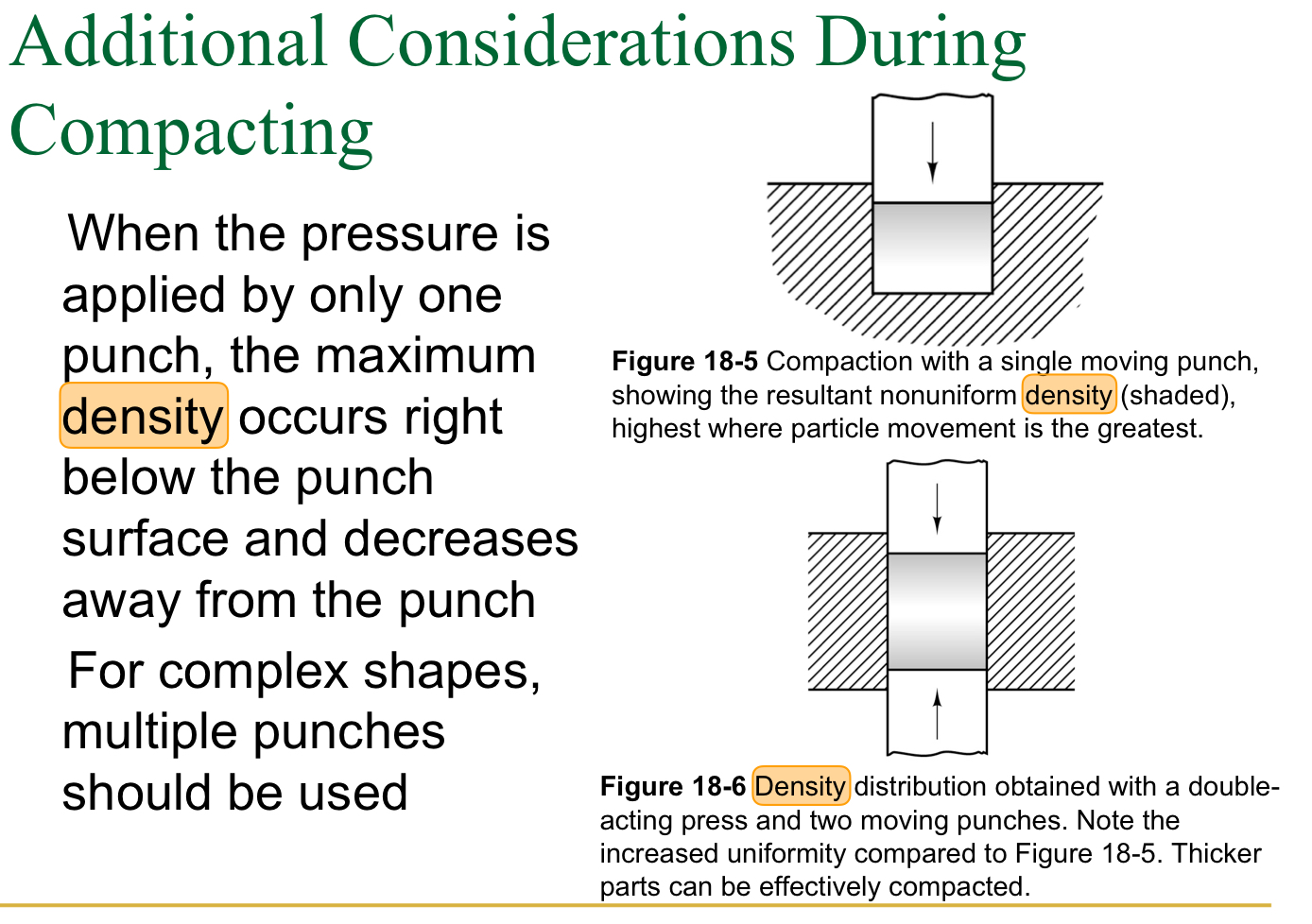

- 成品內部密度不均

- 當壓力只由一邊的punch提供時 最大密度會出現在接觸面那一側 然後遞減

- 若壓力由兩側的punch同時提供 可以增加密度的均勻度

- 設計原則(2個模具 1個空腔 2個斷面)

- 零件的形狀能從模具中取出

- 不應要求粉末流入小的空腔

- 確保零件的設計使得模具有足夠的強度和耐用性

- 確保零件的厚度能使其被充分壓實

- 使斷面厚度的變化上有較少變化 減少製程難度與確保製造一致性

Ch20

Fundamentals of Orthogoanl Machining

- cutting process 中的獨立變數

- 切削速度 Cutting Speed

- 工件表面上每分鐘被切除的材料量

- 增加切削速度可以提高生產率,但也可能增加刀具磨損和加工溫度

- 進給率 Feed Rate

- 刀具在每轉期間移動的距離或材料被切除的量

- 適當的進給率能夠平衡切削效率和刀具壽命

- 切削深度 Depth of Cut

- 工件表面到切削刀具頂點之間的距離

- 增加切削深度可以提高切削率,但也可能增加刀具負荷和振動

- 切削工具選擇

- 冷卻和潤滑

- 適當的冷卻和潤滑能夠降低刀具溫度、減少磨損、提高加工表面質量

- 切削速度 Cutting Speed

- chatter

- DOC

- is the primary cause and control of chatter

- 增加切削深度會增加切削屑的寬度,這可能導致切削屑堆積在切削刃上,增加刀具與工件之間的壓力和摩擦,可能引起刀削振動

- 增加切削深度將增加切削過程中刀具受到的負載。如果刀具受到過大的負載,可能會彎曲或振動

- 切削深度決定了切削過程中切削屑的寬度

- Feed

- 進給率主要影響 切削力的大小 和 切削振動 的嚴重程度

- 進給率越大,切削力越大,切削振動的嚴重程度也相對增加。

- 進給率對加工過程的穩定性(即是否發生刀削振動)的影響相對較小,更多的是控制振動的程度

- Speed

- 轉速是影響刀削振動的重要因素之一。適當的轉速可以調整相位差、控制振動再生,從而降低刀削振動的振幅

- DOC

Ch21

Cutting tool materials

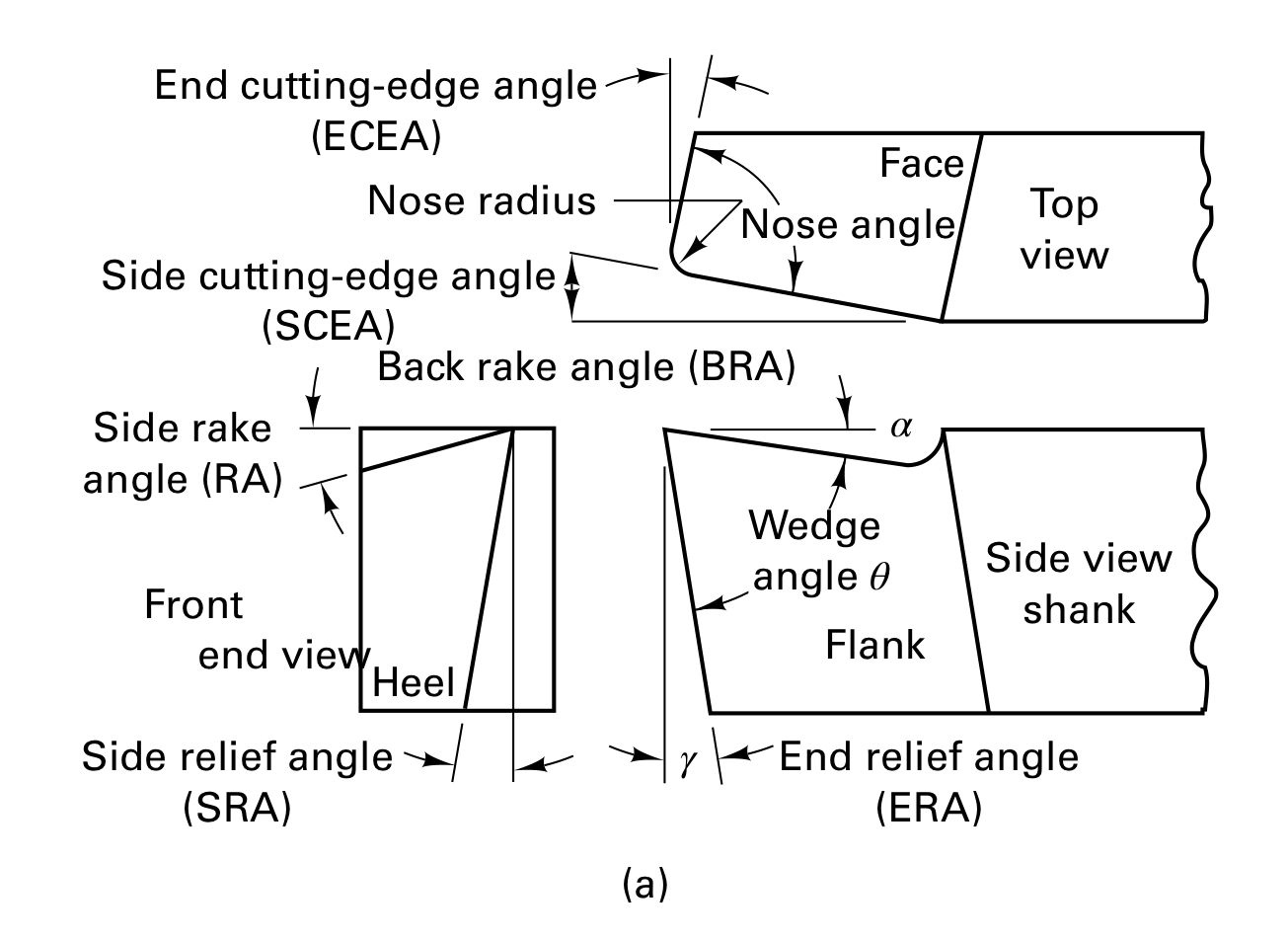

- 車刀外型特徵

- 側傾角 side rake angle

- 僅存:排削相關

- 車刀切刃面相對於車削方向的傾斜角度

- 影響刀具的切削力、切削溫度和切削振動

- 增加側傾角可以減小切削力和切削溫度,提高切削效率, 表面質量

- 過大的側傾角可能導致刀具振動和過度磨損

- 切刃角 cutting-edge angle

- 刀具主切削刃與工件表面之間的夾角

- 影響切削力、表面粗糙度和切削壽命

- 較小的切刃角可以減小切削力,提高表面質量,但也會增加刀具的摩擦和磨損

- 較大的切刃角可以提高切削壽命,但會產生較大的切削力和表面粗糙度

- 離隙角 relief angle

- 刀具切削刃和刀具後部的背角之間的夾角

- 提供足夠的空間,以避免切屑堆積在刀具上並降低刀具的磨損

- 適當的離隙角能夠改善刀具的熱穩定性、切削壽命和切削表面質量

- 鼻錐半徑 nose radius

- 刀具切削刃的末端形狀 決定了刀具與工件表面之間的接觸情況

- 較大的鼻錐半徑可以增加刀具的強度和壽命,並降低刀具與工件表面的壓力集中,有助於減少表面損傷和提高表面質量

- 側傾角 side rake angle

- the properties of tool steels (cutting tool) (前三個重要)

- 硬度 hardness : resistance to deforming and flattening 抵抗變形和壓扁的能力

- 韌性 toughness : resistance to breakage and chipping 斷裂和剝落

- 耐磨性 wear resistance : resistance to abrasion and erosion 磨損和腐蝕

- strength

- chemical stability

Ch22

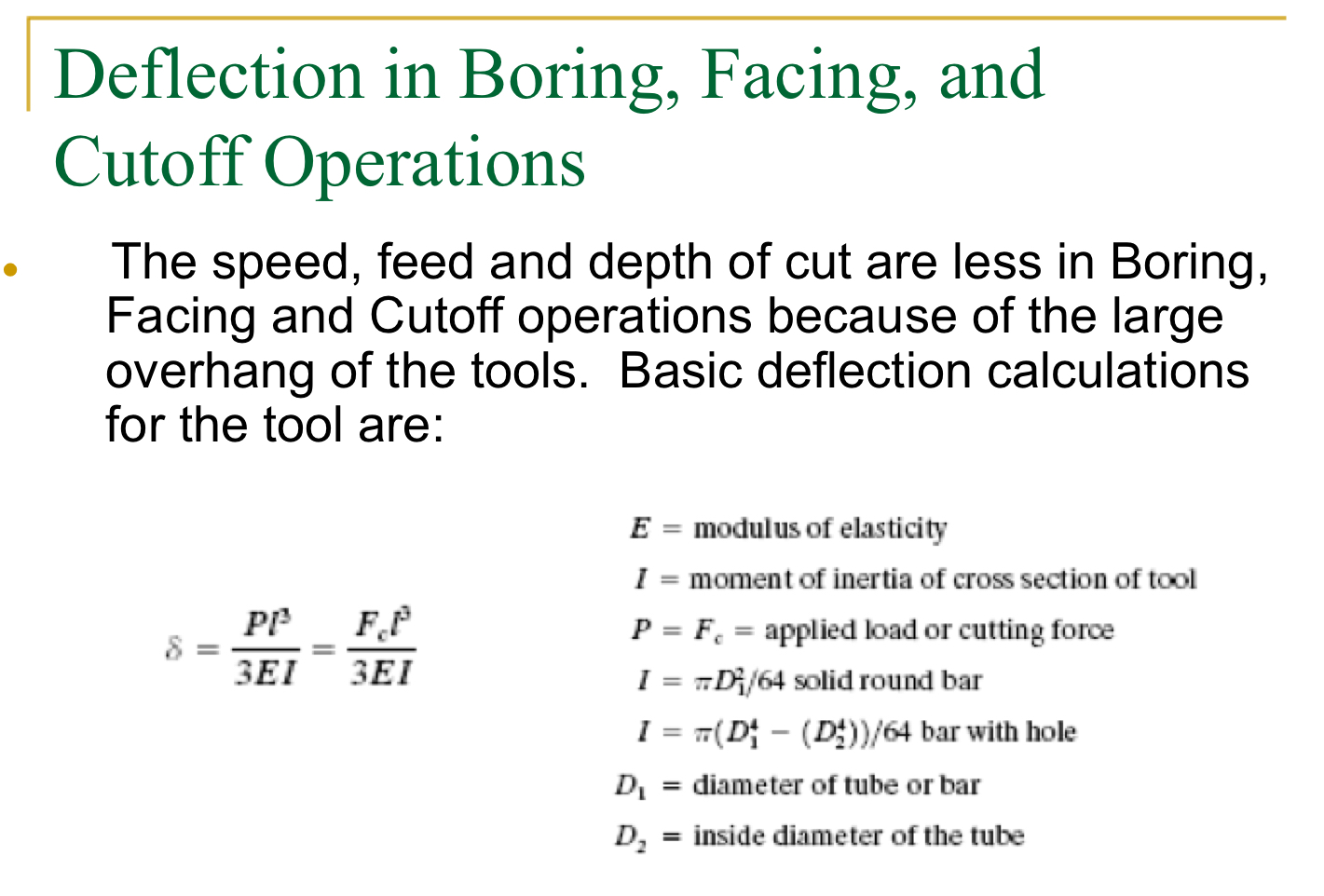

Turing and Boring Process

- lathes

- 車削(Turning) 加工外部圓柱和錐形表面

- 鉆削(Boring)加工內部圓柱或錐形表面 是車削的一個變種

- deflection

Ch23

Drilling and related hole-making process

- Steps

- a small hole is formed by the web

- 由旋轉的刀唇形成切屑

- 切屑被螺旋槽的螺旋運動從孔中清除

- 鑽頭由鑽尖的邊緣或邊界引導

- twist drills

- three parts

- 鑽體(The body):由稱為螺紋槽(flutes)的螺旋槽和相互分隔的陸地(lands)組成

- 鑽尖(The point):有各種不同的幾何形狀,但通常具有118°的圓錐角度和24°的頂角(rake angle)

- 鑽柄(The shank):直或錐形的部分,用於讓夾具夾持鑽頭

- Requirements of a drill press (鑽床)

- 足夠的功率和推力

- 足夠堅固,以防止刀削振動(chatter)的發生

- 由底座、工作臺和支撐電動主頭和主軸的立柱組成

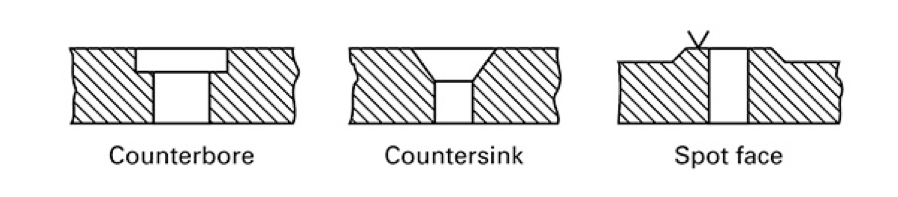

- Counterboring, Countersinking, and Spot Facing

- 沉頭孔(Counterboring):在鑽孔操作之後進行,或使用特殊的刀具進行鑽孔。其目的是產生一個平底孔,使螺栓頭或螺帽位於表面以下,並具有足夠的間隙以容納工具。

- 沉孔(Countersinking):類似於沉頭孔,但底部採用60°、82°或90°的斜角,以容納平頭螺絲或鉚釘。

- 面銑(Spot Facing):在孔周圍加工最小深度和直徑,以確保螺栓頭完全銜入。通常用於粗糙的材料表面,其中腐蝕或疲勞要求需要完全銜入(seating)。

- 特殊鑽床

- 聯動鑽孔機(Gang-drilling machines):具有獨立的立柱,每個立柱上進行不同的鑽孔操作,工件從一個立柱滑動到下一個立柱。這種鑽床適用於需要進行多個鑽孔操作的情況。

- 炮塔式直立鑽床(Turret-type, upright drilling machines):當需要連續進行多個鑽孔操作時使用,炮塔可以轉動並將所需的刀具定位到每個操作的位置。這種鑽床可實現快速而高效的鑽孔操作。

- 徑向鑽床(Radial drilling machines):用於大型工件,主軸安裝在徑向臂上,可在整個臂長度範圍內進行鑽孔操作。這種鑽床可以在徑向臂上的任何位置進行鑽孔操作,具有靈活性和多功能性。

- 半通用和通用鑽床(Semiuniversal and universal machines):通用鑽床的主軸頭可以繞水平軸旋轉到任意角度,半通用鑽床則可以有限度地旋轉。這些鑽床可實現多個角度和方向的鑽孔操作。

- 多主軸鑽床(Multiple-spindle drilling machines):單個動力頭可以操作多個主軸,從而同時進行多個孔的鑽孔操作,每個孔可以是獨特的。這種鑽床可提高生產效率,特別適用於需要進行大量孔的情況。

- 深孔鑽床(Deep-hole drilling machines):專用於鑽孔深度較大的工件。這種鑽床具有特殊的結構和刀具設計,可以有效地進行深孔鑽孔操作。

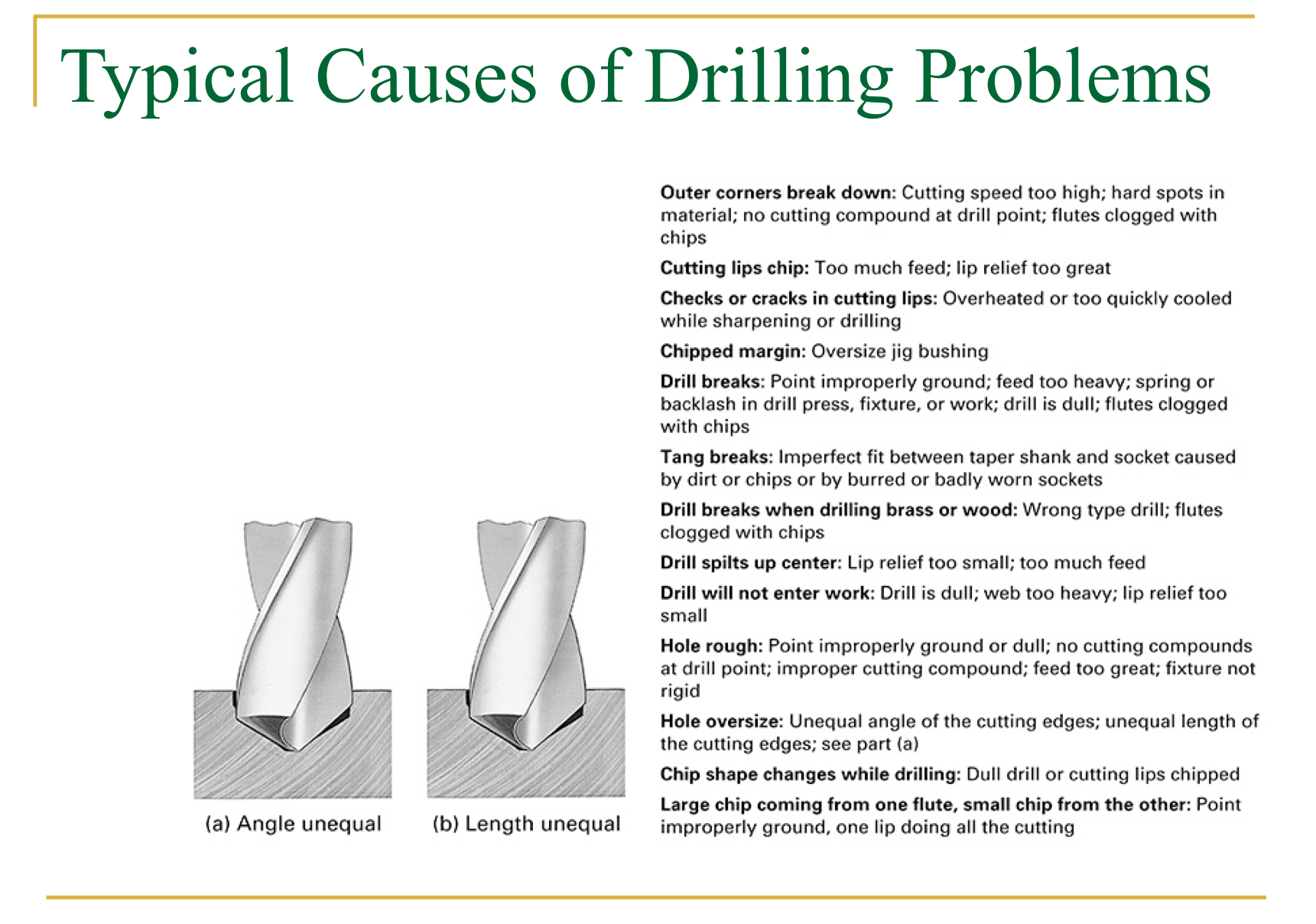

- Drilling problems

Ch24

Milling

- 種類

- Peripheral Milling 刀具的軸跟工件寬平行

- End Milling 刀具跟加工表面垂直

- Facing milling 刀具跟加工表面垂直 用刀具側邊來銑 會銑出一個壁面

-

- Up and Down Milling

- 用 進給的方向(feed) 跟 刀具轉動方向(rotation) 區分

- Up milling

- 反方向

- 切削的厚度由小變大

- 加工的時候 受力是由小到大 先切下面軟的地方 氧化物最後才切到 加工力道漸進 所以可以讓刀具壽命長一點

- Down milling

- 同方向

- 切削的厚度由大變小

- 表面粗糙度較好

- 切削會往後噴 不會重復切到沒用的切削

-

- Bed type Mill

- for deep cuts and heavy material removal

- the bed only had horizontal movement 沒辦法上下動

- Planner type Mill

- several heads to remove large amounts of material

- material is fed slowly into the machine

- 加工大平面

- large work pieces, heavy material removal

- consideration of a milling machine

- 主軸定位方式

- 轉速

- 機器能力(精度和準確度)

- 機器容量(工件尺寸)

- 主軸馬力(通常為機器馬力的70%)

- 自動換刀 automatic tool changing

Ch26

Abrasive machining process

- 磨輪(grinding wheel)的修整(truing)與削銳(dressing)

- truing

- 恢復原本的形狀

- 磨掉一小部分材料,以暴露出新的磨削介質,在磨損的晶粒上形成新的切削邊緣。

- dressing

- 清除堵塞的金屬切屑

- truing

- 砂輪的結構(structure)和等級(grade)

- structure

- depends on the spacing of the grits

- grade

- depends on the amount of bonding agent(posts) holding abrasive grains in the wheel

- is a function of the rate of fracture of the abrasive from the surface

- 等級越高,磨料脫落速率越快,砂輪越軟

- structure

- 減低磨輪時發生 顫震chatter 的可能性

- 沙粒

- 磨料顆粒的形狀不均勻,並且隨機分布在表面上

- 切屑可以切割cut、推擠plow 或在表面上摩擦rub

- 砂粒密度決定了切削刀片的負載

- 隨著砂粒材料磨損、斷裂或脫落,新的砂粒材料被暴露出來,從而形成持續的去除速率

- Abrasive machining can produce high localized stress (局部應力) and heat within the material resulting in abusive grinding

- Honing is used to remove small amounts of material to produce an exacting size and surface finish

- Centerless grinding

- 優點

- 磨削速度非常快速 連續進行

- 自動化操作

- 工件完全由工件支撐和調整輪支撐,這樣可以實現大量的切削

- 工件沒有變形,可以輕鬆實現精確的尺寸控制

- 大尺寸的砂輪,從而減少砂輪的磨損

- 缺點

- 特殊的機器 不能進行其他類型的加工

- 工件必須是圓形的,不能有平面

- 在磨削管材時,無法保證外徑和內徑的同心度

- 優點

- Honing

- 去除少量材料以達到精確尺寸和表面精度

- 旋轉和軸向擺動被用於在整個孔的長度上產生所需的表面

- Superfinishing

- 使用非常輕微、可控的壓力

- 快速進行 短行程

- 控制行程路徑,使單個砂粒永遠不會走同一條路徑兩次

- Lapping 拋光

- 將磨料介質嵌入較軟的介質(稱為拋光料)的加工過程

- 材料去除速度非常緩慢,通常用於去除加工和磨削痕跡,產生一個光滑的表面

- 被拋光油或冷卻劑帶走,需要經常更換